另值得关注的是高电压LED,相较于直流方案,高压电方案可减少发光效率下降,且实行更高效率的驱动器,加上不会出现交流电方案的故障弊病,以及制造成本低和生产容易性,将成为最容易达成高性价比LED灯泡的方案。洪详竣指出,高电压LED主要瞄准室内照明,将有利于简化LED与电源转换器的设计。

现阶段,众多LED芯片商正试图藉由增加AIGALNP中的红光LED实现高演色性,洪详竣说明,相较于蓝光LED混合荧光粉的暖白光方案演色性达82%,混合红光LED的暖白光演色性可高达90%,因此将为市场主流。现今,红光LED发光效率已达每瓦180流明、蓝光LED已达每瓦162流明。

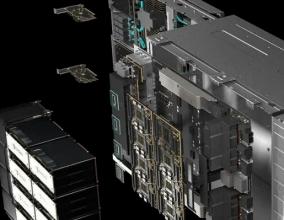

另一方面,相较于传统LED封装技术,覆晶(FLIP CHIP)(又称倒晶)封装技术兼具良率高、导热效果强、出光量增加、薄型化等特点,因此逐渐在LED封装领域崭露头角,惟初期投资大、每小时产量(UPH)远较传统制程低,将为LED封装厂商戮力克服的开发挑战。

覆晶封装露锋芒 投资成本/UPH考验倍增

亿光电子研发三处副处长徐锡川表示,覆晶封装技术具备散热佳、出光面积增大、小型化及良率高的优势,因此逐步获得市场青睐,然囿于初期投资金额相当可观,加上UPH不及传统绑晶(DIE+WIRE BOND)制程,因此垫高技术进入门坎,同时也成为LED封装商积极克服的技术难题。

虽然传统绑晶制程具有初期投资金额低、产能高及可沿用既有生产设备优点,却有散热不易、小型化封装良率难提升、需高温接合等缺陷。有别于传统LED封装的固晶方式,覆晶封装系将芯片直接翻转对位于基板上的金凸块(BUMP),再藉由外加能量达到固晶目的。该技术有助于缩短LED制程于高温烘烤时间,以减低物料热应力,且制程简化易于良率控管,此外,由于芯片所产生的热经由金凸块传导至基板上,故导热效果佳,以及去除芯片上电极遮挡出光面积之下,致使出光量增加。该封装制程要求物料质量,即基板镀层、芯片电极,以及瓷嘴设计、金线材质/线经与制程参数。

由于节能灯发光效率、节能、寿命、体积及环保皆不及LED,再加上英国卫生部发布关于节能灯的警告,打破节能灯将导致汞释放的严重危险,并造成环境污染,因此尽管现阶段LED价格竞争力不敌节能灯,后势仍深具潜力。为加速LED普及,覆晶封装技术将可望在市场中崭露头角,吸引各LED封装厂争相布局。

另值得关注的是,LED朝配置密集化的设计演进,激励高导热散热基板需求,再加上LED基板迈向微型化,以及户外照明和大型化产品对于可靠度要求更加严苛,因铝基板微型化难度高、膨胀系数较高,遂使陶瓷基板与硅基板趁势崛起,尤其硅基板产能从4吋升级至8吋晶圆,将有助于加速达成商品化目标。

微型化/高导热需求殷 LED硅基板崭露头角

聚鼎科技技术处副理沙益安表示,高导热封装技术可降低接口热阻、提高热传系数,因此LED基板的选择至关重要,其中,铝基板微型化不易,加上膨胀系数高达20PPM/K,故信赖度偏低,遂使陶瓷基板和硅基板需求兴起。但因直接镀铜基板(DPC)投入设备成本较高,且相较DPC,硅基板尺寸可更小,尤其产能快步提升后,生产成本降达75%。

硅基板主要代表厂商为普瑞光电(BRIDGELUX),然该公司不讳言,旗下硅基板LED商品化仍需2~3年。BRIDGELUX已开发出每瓦135流明的硅基板LED,低运作电压在350毫安下,达2.9伏特。

现阶段铝基板在LED TV领域仍为主流封装技术,国内散热胶片与铝基板制造商聚鼎科技,已领先业界开发出卷对卷(R2R)式12W/MK散热胶片制程,沙益安强调,有别于其他竞争对手推出的湿式制程,聚鼎科技研发出无溶剂干式连续制程,不爆板且环保,已通过UL认证,并获得夏普(SHARP)等日系LED TV品牌大厂采用。该公司预计于2011年再发布新款12瓦、2瓦的低成本铝基板产品,以积极抢攻LED照明版图。

除高导热散热基板之外,LED驱动IC最新进展同样备受业界关注。随着LED灯泡与节能灯的零售价格差距降至三倍,预期2013年,LED灯泡的市场渗透率将达10%,为迎合LED单价下滑趋势,半导体业者亦致力于缩减LED驱动IC方案成本,兼顾低整体物料清单(BOM)、高转换效率的LED驱动IC产品线将轮番上阵。