高速Cu-TSV技术应用

来源: 作者: 时间:2009-07-20 22:17

传统的IC集成一般使用2D模式。事实证明,这种方法在增强了功能和性能、降低了外形因数和成本的较为复杂的电子器件应用中受到了限制。据半导体业内专家预测,器件按传统定律等比缩小,在未来10-15年内将达到物理极限。虽然半导体业界仍致力于新型铜/低k介质集成技术的开发,但也开始把目光转向更新型、更先进的封装技术。

使用TSV技术实现3D集成目前已经成为半导体行业较为关注的最先进的互连技术之一。通过使用TSV可以实现较短的互连,使芯片上的信息传递距离大大缩短(缩小1000倍)。采用TSV互连还可以增添大量的沟道或通道(比2D芯片多100倍),用于信息的传递。这样,低效引线键合就被更短、更健壮的TSV电极所代替。采用3D集成制作垂直封装的主要优势在于能够减少尺寸和重量,并且可以把不同技术集成在同一封装中,缩短了互连从而加快了信号的传递速度,降低了寄生效应和功耗。

在过去的几年中,为了更多地了解3D集成在各类封装和应用中的优势和挑战,研究人员做了大量的工作,同时不断寻找工艺和集成解决方案,加速该技术的顺利应用。TSV技术在应用方面存在的主要问题仍是集成成本。本文着重研究了使用Cu电镀硅通孔(TSV)技术制作3D集成的方法。在采用铜电镀技术成功制作TSV填充结构的过程中,各种工艺参数,如通孔外形、籽晶层均匀性、浸润性和化学稳定性等与工艺参数和设备设计一样,起着至关重要的作用。本文对这些因素产生的影响进行了论述,重点探讨了互连型TSV结构(iTSV)面临的技术挑战和成本问题。

TSV的铜电镀

选择最适用的TSV互连材料和制作方法通常要从性能要求、工艺问题、应用类型、可靠性和集成成本等方面加以考虑。铜是最常用的通孔填充和TSV电极制作材料。铜淀积既可以采用干法工艺,也可以采用湿法工艺完成。干法工艺中最常用的是PVD法,这种方法已经成为当前在TSV侧壁上制作导电籽晶层最为理想的淀积方法。最常用的湿法铜金属化工艺是电镀工艺。由于在印刷电路板(PWB)、铜互连和各种晶圆级封装(WLP)中的成功应用,铜电镀技术在电子和半导体业界享有盛名,并且成为具有较高成本效益的金属化技术,被公认为制作铜TSV电极的最适用的方法。

通常按照应用类型,特别是特征尺寸,可以把TSV铜电镀工艺分为以下三种类型,如图1所示。

如果说通孔内壁型更适用于大特征尺寸产品,如MEMS和传感器,那么完全填充型适用的通孔直径范围则更加广泛,从互连型硅通孔(iTSV)到大尺寸、封装型硅通孔(pTSV)均可。为了制作重新布线(RDL)或焊料键合(铜凸柱和无铅焊料)等额外连接,还可以附加光刻图形。

虽然铜电镀是一种常用工艺,但应用于TSV时会遇到许多技术挑战和工艺问题,解决这些问题对于成功实现3D集成十分关键。通孔的外形分布、籽晶层均匀性、湿法高深宽比(AR)制作能力、化学和工艺稳定性、化学工艺参数优化是铜TSV电镀结构最关键的技术挑战。

籽晶层均匀性

大多数集成技术都以寻找最适用的单道工艺和最佳无缝集成方案当作首要任务。当面临更具挑战性的特征尺寸或当深宽比大于5:1(如iTSV特征尺寸)时,采用传统的PVD系统在通孔内部制作出均匀的保角籽晶覆盖层就变得十分困难,难以实现超保角淀积。如果籽晶层不连续就不能在通孔内部形成连续的铜核化和生长层,也就无法按照要求制作出均匀的导电膜,形成的填充孔的品质也相对较差,如图2所示。

虽然采用电离PVD系统可使深宽比大于5:1,但价格非常昂贵。为了克服成本方面的限制,开发了一种淀积或修复籽晶层的湿法化学工艺。这种工艺的成功应用(如图3所示)可使通孔的外形深宽比高达33:1。

湿法籽晶工艺的成功实现,再加上它所具备的易控制和易应用特性,使之成为3D集成技术中极具前途的备选方案,特别适用于技术挑战性较高、特征尺寸较大的应用中。

TSV的高性价比集成

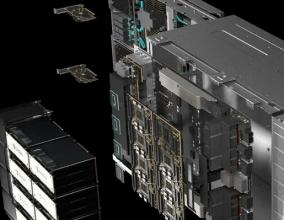

目前使用铜电镀技术已成功制作出多种用途、多种特征尺寸的TSV金属化,如图4所示。通过对TSV电镀制作的3D集成进行成本的产业化评估显示,当通孔体积较大时,如封装型TSV特征尺寸,电镀工艺的成本相对较高。这是由于电镀时间较长,特别是大特征尺寸消耗的成本较高造成的。目前,几家TSV制作商正在考虑通过降低特征尺寸达到显著降低整体工艺成本的目的,并提高小特征尺寸TSV的可制造性。

设备可靠性和材料消耗是极为重要的成本因素。采用传统的电镀设备,电镀材料和化学材料的成本可能大大超过资本费用,这个问题在特征尺寸较大且工艺时间较长时显得尤为突出。除成本外,镀铜液中单种组份浓度的控制和维护系统缺乏稳定性,也会对电镀工艺的最终性能造成很大的危害,这种状况对于消耗时间较长的封装型工艺的影响更为严重。目前,已开发出具有高速自动化和薄膜系统的最新设备来应对这些挑战。使用这些设备能够显著降低传统型、非薄膜系统的消耗成本。

如果说改进外形因数和性能是当前TSV技术发展的市场推动力,那么成本问题就成为该技术能否在半导体领域得到推广的最终决定因素。为了降低3D集成TSV的成本,同时解决集成技术所面临的挑战,供应链成员之间的精诚合作显得尤为重要。最近采用新型工艺和资金成本对拥有成本(COO)进行计算,结果显示,采用集成5×30μm“通孔优先”芯片堆叠技术可使每个晶圆的价格下降到$190以下。为了寻找更大的成本下降空间,还要对该技术进行进一步的研究。