于近几年,硅光子技术有一个特定的吸引力是为来自于”超越穆尔”技术。许多的研究已被用来发展硅光子技术。于硅光子技术上的关键之一为整合光装置与硅装置。整合的光装置以及硅装置被许多的方法所研究,如使用硅的光射装置,化合物半导体长成于硅,以及晶圆连结等。这些技术均是为了装置整合,半导体细薄膜连结看似吸引特别为整合相异的原料装置。

至今半导体细薄膜连结的先导工作,许多的研究室早已研究将半导体细薄膜连结以整合到相异的原料装置。但并无应用于很成功的产品已被半导体细薄膜连结。难于掌控半导体细薄膜使不具有任何的瑕疵,尤其是于晶圆层,看似一个大的理由为何有些实验室尝试应用半导体细薄膜链接于装置产品。建构高可靠的链接细薄膜装置已成为一个迫切的问题。

半导体细薄膜连结具有一个大优点将提供更多可变的抉择以整合装置原料组合胜于化合物半导体长成于硅。未匹配的原料特性以及装置过程限制化合物半导体长成于硅于相异的原料装置整合的应用。它将有可能来整合装置,它可以被分开制造于最好的制造过程中,当半导体细薄膜连结被应用。此也将引导高效能以及高可靠的被整合装置。它的另一优点是使用半导体细薄膜连结,此为平面的线结构被照相平版印刷形状以连接到整合的装置。金属细薄膜线可以被形状覆盖于边缘区域的链接细薄膜装置。其线结构将导致更多的压缩以及被整合高密度的装置,相较于表面芯片固定结构使用晶粒链接,线链接以及翻转的芯片的链接。平面的线结构排除大的连接印台。将会产生降低装置尺寸以及增加装置的整合密度的结果。

光射二极管印头(LED印头)为关键组件,它被用于LED打印机以及单当作光源的使用。LED冲印机是为光电印刷打印机的型态之一;另一型态是为激光打印机。传统的LED印头包含有LED数组芯片以及CMOS IC驱动器芯片这些可以被安装于印刷电路板上。LED数组芯片以及IC驱动器芯片被具有高密度线的链接。于LED数组芯片的光射区域是小的,例如,于600DPI为20ΜMX20ΜM,但是LED 数组芯片的尺寸却是很大,因为有大的线连结印台。安装的LED数组芯片以及IC驱动器芯片也限制LED印头尺寸的降低。为了解决这些问题,我们也已研究整合细薄膜LED数组与CMOS IC驱动器,并也有成功的开发3维的细薄膜LED数组与IC驱动器整合于LED印头的技术;我们将此此技术称为“附生细薄膜连结(EFB)”技术并称为半导体细薄膜 “附生细薄膜”。

EFB技术将会被应用于整合相异的原料以及整合于附生细薄膜LED数组与IC驱动器LED印头上。应用的EFB技术于超高高密度整合的相异的原料装置将是为一个有效的未来目标。制造于2D的附生细薄膜LED数组有一个好的测试EFB技术被应用于超高密度整合。2D LED数组的密度被限制于一个数组强度约为1MM尽可能长的LED,被数组于具有传统的安装技术。许多较高的LED数组密度被期望建构于EFB技术被应用于2D LED数组的制造。

于较高的密度附生细薄膜LED数组,较高的热传导被期望于附生细薄膜LED数组被链接的基座,尤其当LED被操作于较高的LED电流范围。但许多的研究为连结于半导体细薄膜在高热流传导材料已有被研究及报导。

于本文中,较高的密度附生细薄膜LED数组被整合于具有CMOS IC驱动器的LED印头之3维空间中。较高密度的2D附生细薄膜LED数组也可以由EFB的测试而被应用于较高密度整合的相异的原料装置。藉由EFB的附生细薄膜LED数组形状的热传导特性也被描述;经由EFB的附生细薄膜LED的测试被连结于类钻石碳的(DLC)细薄膜也会被报导。

LED数组以及CMOS IC驱动器的整合

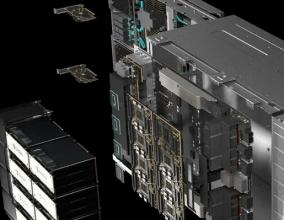

图1所显示的为LED数组芯片以及IC驱动器芯片的显微镜影像,它被安置于具有600DPI习惯的LED印头印刷电路板。LED数组芯片以及IC驱动器芯片为电子式连接具有高密度的金属链接线,连结的线数量约为3000。

(A)对LED的附生细薄膜层被长成于GAAS基座上。一个具有抛弃层被远用来蚀刻GAAS基座;以及附生细薄膜层被长成于附生细薄膜LED层,以及GAAS基座之间。附生细薄膜LED层包含有ALGA,当层中有双异质结构 (LED的波长约为750NM)。

(B)附生细薄膜LED层为台地蚀刻于不同的绝缘区域,以及曝露抛弃层于台地蚀刻。此绝缘图样为附生细薄膜LED层是被释放自其它基座(GAAS基座)是透过对抛弃层的化学蚀刻。提供的材质被成形20ΜMX20ΜM的绝缘范围,此LED数组的区域强度为42.3ΜM以支持附生细薄膜LED层于600DPI数组强度。金属细薄膜线被适当的释放,以及连结处理成形于附生细薄膜LED的边缘范围没有缺点;

(C)附生细薄膜LED层的连结对有好的步骤含盖率之金属细薄膜线以及链接区域于IC驱动器于附生细薄膜边缘区域被观查到。附生细薄膜LED层透过分子内力被紧密的链接到IC驱动器表面于室温下操作不用任何黏着。于链接区域,此一IC驱动器表面于附生细薄膜 连结 过程之前是没什作用的。

(D)支援材料被由附生细薄膜LED层走移。

(E)附生细薄膜LED层被由LED数组台地蚀刻成各别的LED。

(F)金属细薄膜线被透过照相平版印刷成形并连接到附生细薄膜LED以及IC驱动器。

图3所显示为附生细薄膜LED链接于IC驱动器范围的扫描电子显微镜 (SEM) 影像。其光射范围(附生细薄膜)为2ΜM。附生细薄膜LED被链接适当的IC驱动器;无爆裂以及闲置被观查到甚至有十分细附生细薄膜范围约薄为150NM。图4为显示600DPI附生细薄膜LED数组被整合于具有IC驱动器的SEM影像。附生细薄膜LED数组被适当的链接于IC驱动器于CMOS IC晶圆范围内。光射范围为20ΜMX20ΜM。LED数组的强度为42.3ΜM(600DPI数组强度)。金属细薄膜线被适当成形而于附生细薄膜LED的边缘范围内不具缺点。

图5所显示的为附生细薄膜LED链接于IC驱动器的SEM影像剖面图。相当好的连结被建构且无闲置出现于连结的界面,清楚的证明原子的后端范围是在链接接口没有被观查到。不同的PLED以及VF 分配是小的;PLED的变化约为±5%且VF的变化约±2%,也有传统型态LED数组芯片(LED数组于GAAS基座)等效于PLED以及VF。不同的PLED以及VF 分配表示不同的链接接口特性,IF 闲置∕或爆裂出现于附生细薄膜LED数组,不同的PLED以及VF 分配。

图7所显示的结果为600DPI LED印头之生命周期测试。LED印头中包含有4992个LED。测试被进行于较高的正常操作条件下LED电流以及工作周期。图7的横坐标以及纵坐标分别表示LED的数目(#1~#4992),以及射极光功率改变(PLED(T)-PLED(0))/PLED(0),其中的PLED(0)为启始射极光功率,而PLED(T)为于T时间的射极光功率。图7显示没有大的射极光功率下降出现于LED 印头在 T=1000H时。于操作时间为1000H时的LED前向电流等于0.9MA,更高于5百万纸张的印出;机械也有长的生命周期以提供新的LED印头于LED 打印机上使用。