中高压IGBT小有突破 国产化替代初步开启

来源:华强电子网 作者:木鱼 时间:2018-02-07 15:02

业界人士均晓,IGBT的应用领域非常广泛,按照电压规格大致分为三个级别,一是600V以下,如数码相机、汽车点火器等;二是600V到1700V,如白色家电、新能源汽车、太阳能逆变器等;三是1700V-6500V或以上,用于智能电网、轨道交通、风力发电等。目前,我国在不同的级别均有一些突破,国产化替代逐步开启。

据记者了解,目前国内IGBT有芯片生产制造能力且已实际量产突破的主要有:(1)株洲中车,其1700-6500V的IGBT芯片和模块产品,主要用于高铁动力;(2)上海华虹宏力和上海先进半导体,其1200V的IGBT产品,主要用于变频器和工业控制;(3)无锡华润上华,其1200V IGBT产品,主要用于电磁炉市场;(4)杭州士兰微电子,其600V的IGBT单管产品,主要用于电焊机、工业缝纫机、跑步机市场,单月销售量3KK,在目前国产600V IGBT产品的销售量占比居前;有不少业内标杆企业都有在用士兰微的IPM产品,是国内鲜有的全部采用自主IGBT芯片开发,且在变频空调、风扇风机、工业伺服上都实现量产的IPM功率模块企业,同类规模国内最大。在白电市场,士兰微电子目前是唯一一家全部芯片自己生产的功率模块厂商。同时,士兰微1200V的IGBT模块产品,也已在电焊机,感应加热和变频器市场开始批量销售。

华虹宏力集成一部研发总监杨继业也表示,目前国内有中车时代电气、比亚迪、华虹宏力、士兰微等厂商在开发IGBT技术,电压涵盖了600V-6500V。其中,华虹宏力 600V-1200V Trench FS IGBT技术已经稳定量产且性能达到国际主流水平,1700V以上产品也已经陆续通过了技术评价工作,进入小批量试用阶段。针对600V到1700V的消费类市场和初步工业类市场,国产IGBT已通过大量IGBT器件的稳定应用逐步建立了品牌效应,有能力实现国产化替代,如格力、美的、九阳等主流家电产品中都有华虹宏力的IGBT模块。而针对汽车级IGBT产业,国内企业也已经取得了一定成绩,华虹宏力也正全力研发新能源车用IGBT技术。

相比其它的应用领域,新能源汽车对IGBT的技术指标提出了较高的要求。株洲中车时代电气股份有限公司副总师刘国友表示,IGBT在电动汽车中的应用工况非常复杂,高温、高湿、高振动对IGBT是一个比较大的考验,装配体积包括成本的要求都非常严格,同时寿命要求也比较高。“汽车级IGBT的要求比普通工业级IGBT的要求高很多。FRD震荡大是很多IGBT模块里面共有的特性,如何降低FRD震荡,如何解决封装时的低热阻、高散热问题等,都是很大的挑战。除此,功能的集成除了温度跟低热传感器的芯片设计有关,还包括本身的功能集成,这些都是拦在我们面前的绊脚石。”他说。

杨继业同样认为,车用半导体对可靠性都有着极高的要求,期望寿命在20年以上。应用于汽车的IGBT要满足上万次甚至百万次的功率循环要求,还需在不同的环境和气候下正常工作。若要保证车用IGBT模块的性能和可靠性需求,还要配合先进的封装结构和技术。具体而言主要有以下几点要求:(1)开关损耗需降低,使马达变得更小型、更轻巧,同时还需要在15-20KHz的频率范围(传统为5-10KHz)工作。(2)减小寄生电感、电阻和热阻,传统打线可改善为烧结组合;(3)汽车作业温度最低可达-40度,因此IGBT和二极管的BV需耐至更低温度;(4)降低成本,重量及尺寸大小。

除了要解决车用IGBT高可靠性问题之外,减薄工艺、背面工艺是大功率器件特有的技术难题,这同样是国内IGBT制造厂商的发展瓶颈。杨继业认为,由于薄片(60-120um)与普通产品(720um)相比的硅片形变(翘曲)非常严重,一开始只有极少数国外的设备厂商才能提供能够实现薄片加工的专用设备。面对此现实情况,华虹宏力开始梳理、研究薄片背面加工的突破口,利用现有正面加工设备的框架,自行设计一系列软硬件改造,最终实现了利用在原有正面厚片离子注入设备上进行背面薄片离子注入的功能。

据记者了解,在02专项的支持下,华虹宏力陆续引入了Taiko减薄,实现了Wafer减薄能力从120um到60um的飞跃,成功配置了一整套IGBT超薄片背面工艺/测试生产线。目前,华虹宏力拥有国内最全最先进的全套IGBT背面制程加工能力。其代工生产的600-1200V FS IGBT,无论是导通压降、关断损耗还是工作安全区、可靠性等均达到了国际领先水平,打破了国外大厂的垄断。

杭州士兰微电子器件产品产品线总经理张科锋也表示:“IGBT与MOS产品的正面工艺差别不大,主要差异是IGBT产品的背面工艺,包括了背面离子注入、退火激活、背面金属化等工艺步骤。在IGBT芯片进行背面工艺前,首先要减薄(薄片工艺),一般耐压越低,减薄的厚度越小,对于1200V的产品,正常芯片减薄厚度是120-200um左右,而对于600V产品,芯片厚度要减薄到60-80um,相当于人的头发丝直径。芯片越薄,加工过程中就越容易碎片,制造的难度也就越大。国内IGBT芯片厂家2015年以前批量生产的基本都是1200V及以上的耐压产品,最主要的原因在于减薄设备投资太昂贵,不配套专业的减薄设备就无法生产。士兰微600-650V的产品,在6英寸生产线上,可将芯片减薄到70um左右,是目前国内600-650V产品系列实现量产且销售量最大的产品,同时针对8英寸生产线,士兰微采购了专业的薄片Taiko设备,可以实现8英寸芯片几十um的薄片加工能力。”

由上述可见,国内企业IGBT产品技术在不断实现突破,车用IGBT的国产化替代趋势正在来临。张科锋强调,新能源汽车电机驱动控制器核心单元,是以IGBT为核心构建的PIM(功率集成模块)产品,目前主流市场多采用英飞凌、赛米控(semikron)、日本三菱、富士电机、安森美(收购仙童)和ABB等国际半导体厂商产品,但目前也有众多的国内车企开始尝试和验证本土半导体厂商的PIM产品,虽然距离批量生产还有一段路要走,但这极大的促进了国内IGBT工艺和性能品质的不断提升。

刘国友表示:“汽车IGBT技术的发展趋势在于,一方面基于我们现有的技术进一步降低性能宽度,降低制造损耗,在协调方面提高一个比例。同时,我们正在研发逆导型的IGBT产品,以进一步提高整个密度。在功能集成这一块,我们正努力把温度传感器和电流传感器功能集成,实现对整个芯片级的管理,同时在紧凑地集成水冷流道的散热结构。在铜工艺这块,我们正在改进IGBT的金属化和铜线键合。目前,在汽车级应用我们已经开发了IGBT模块,芯片材料采用的就是铜金属,端子采用超声键合,烧结技术采用的是低温铜烧结工艺,底板散热也实现了一体化,我们还开发了GaN、SiC器件。”

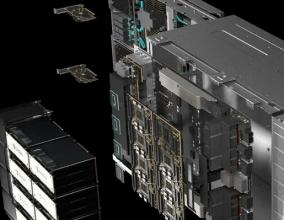

记者获悉,株洲中车IGBT目前有三大平台产品,第一个是标准封装技术,第二个是针翅型标准封装,第三个是紧凑型平面封装。基于这三个平台,株洲中车对整个产品进行了细化地分类,以满足不同应用工况的汽车IGBT模块。M1模块目前已经在一线的电动大巴上面进行了大量的应用;L1模块是双面冷却双面焊接,整个损耗比较小,包括开发损耗和低热阻;株洲中车还开发了高密度的集成IPU,具有高功率密度、高可靠性、低成本,整个功率密度可以达到27.3,已经达到了较高的行业水平。

总而言之,在IGBT关键技术和工艺上国内厂商仍面临不小的挑战,特别是在减薄工艺、背面工艺等大功率器件技术难题上,仍要经受巨大的设备投入和技术成熟度考验。不过,在政策利好和新能源汽车市场的促进下,国产IGBT的春天已经到来了,在消费类市场和初步工业类市场逐步形成了对国际巨头的替代,在新能源汽车市场也已开始布局,这是一个向好的趋势。

- •IGBT 模块在颇具挑战性的逆变器应用中提供更高能效2025-01-08

- •安森美荣获2024年亚洲金选车用电子解决方案供应商奖及年度最佳功率半导体奖2024-12-06

- •Vishay的采用延展型SO-6封装的新款 IGBT和MOSFET驱动器实现紧凑设计、快速开关和高压2024-10-24

- •安森美推出最新的第 7 代 IGBT 模块, 助力可再生能源应用简化设计并降低成本2024-06-12

- •每套最高卖100万元!火爆的IGBT充电集2023-08-11

- •IGBT爆卖10KK!看这家国产功率器件厂商怎么做到的2023-07-19

- •这个问题短期无解!最新IGBT现货行情分析及预判2023-07-12

- •IDC 谏早电子开发的IGBT驱动 GAU220P-15402 可使用2並列驱动1700V/1200A级IGBT模组2023-07-04

- •IGBT爆卖10KK!看这家国产功率器件厂商怎么做到的2023-07-03

- •IGBT爆卖10KK!看这家国产功率器件厂商怎么做到的2023-06-30