影响LED显示屏逐点校正效果的因素分析

来源:中国LED网 作者:--- 时间:2011-08-10 00:00

逐点校正做为一项大幅度提升显示质量的技术,无论是厂家还是客户,其首要的关注点无疑是校正效果。然而,当前逐点校正应用的效果还存在着各种各样的不尽如人意的地方。笔者通过大量的观察、交流与校正实践,对逐点校正效果存在的常见问题及其出现的原因进行了归纳与分解。

第一章、常见问题

这里所说的逐点校正效果是个广义的范畴,包括了厂家与客户所关心的校正后的各种显示质量问题,而不仅仅是校正前后的均匀度简单对比。

首先,让我们来看看,校正后效果都可能出现哪些问题,罗列如下:

1. 校正后显示屏亮度下降;

2. 校正后均匀度改善不理想,尤其是校正原始均匀度较好的显示屏时看不出效果;

3. 校正后区域/箱体出现边缘亮暗线或亮暗带,显示白平衡时出现边缘亮度差或色差;

4. 校正后显示屏出现区域/箱体间亮度差;

5. 校正2R1G1B的屏时,红色校正效果不佳;

6. 校正后显示屏观看视角变小,变换视角、偏离校正位置观看均匀度改善程度下降;

7. 校正后显示低灰时均匀度恶化;

8. 校正后RGB单色看均匀度良好,显示白色时有模块级严重色偏;

9. 冷屏状态采集,当屏体温升后出现规则条纹、色块或色偏;

10. 逐点校正后良好的均匀度效果的维持时间?

第二章、影响因素

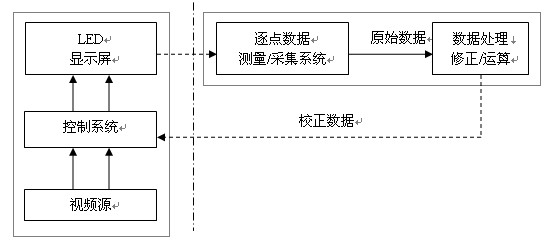

逐点校正的效果都与哪些因素相关?这需要先简单梳理下逐点校正的原理与过程,如下图所示:

(图一 注:图中点划线左侧是显示屏系统,右侧是逐点校正数据采集与运算系统。)

逐点校正正是在这两大系统的互动中完成的:分别单色点亮LED显示屏,逐点数据测量/采集系统得到屏上每个灯点的原始亮度/色度数据,并做必要的修正,计算出逐点的校正数据,交给控制系统,由控制系统运用校正数据,实现对屏上每个灯点的实时的精确驱动,完成逐点校正。

连接箭头线代表联系与数据交换,两大系统的互动与数据交换使用虚线箭头线连接,因为这种连接只是校正过程临时搭建起的数据传输通道,校正完成后即可切断。

由于只有逐点校正采集系统和它提供的校正数据是原显示屏系统外部引入的,因此,校正后的瑕疵或不足常常被归咎于采集设备。但事实上,虽然采集设备的精准稳定是保障逐点校正效果的必要条件和坚实基础,但校正的过程分为四个环节:原始数据的采集—校正数据的生成—控制系统的数据应用—显示屏的实现。采集设备参与的只是前两个环节,影响校正效果的因素还有很多:

除了采集设备的精准稳定外,还有原理方面的,校正策略方面的,环境条件和作业流程方面的,控制系统方面的,还有很多因素来自于显示屏本身:驱动芯片的固有瑕疵,LED灯的视角,套件与面罩的瑕疵、PCB板的走线、显示屏散热的不足甚至电源的负载分配等客观物理特性都会影响到校正后的效果,而显示屏校正后效果维持的时间则主要取决于显示屏的使用状态和设计。

第三章、原因分析

本文第一部分中列举的校正后出现的问题现象仅有一部分的原因在于采集设备本身。以下将逐一进行分析说明:

3.1 校正后显示屏亮度下降

校正后亮度下降的原因在于逐点校正技术的原理。

逐点校正的原理是测量出同样的工作条件下,每颗led灯的亮度,然后根据设定的目标值计算出每颗灯的校正系数,用校正系数调整驱动电流的幅度或者占空比,使每颗灯的亮度都达到设定的目标值。

然而,提高LED工作电流幅度将导致光衰严重,寿命下降,且电流变化还会引起LED波长变化,因此控制系统多采用调整占空比即点亮时长的方法来实现逐点校正。而占空比的调整区间只能为0~1,这就意味着:校正系数的值域区间为0~1,原始亮度低于目标值的LED灯无法提高亮度达到目标值。

为保证校正后大多数灯都能达到设定的目标值,让校正有意义,目标值必须设定在平均值以下。因此,校正后显示屏亮度必然下降,其下降幅度与校正后均匀度改善之间的关系,可参见《LED屏显世界》2010.6 《逐点校正中的亮度与均匀度平衡》。

值得注意的是,有些控制系统厂商使用某种特殊策略,可读取>1的校正数据,实现中低灰度时的无损亮度校正,但使用这种策略校正,在高灰度尤其是显示白255时将和没有校正一样。

3.2 校正后均匀度改善不理想,校正原始均匀度较好的显示屏时没有效果

这种现象多出现于采用数码相机作为采集设备的情况,原因在于采集设备的精度不足。

数码相机作为民用成像设备,用作亮度数据测量有着先天的局限性。其CCD像素之间的灵敏度差异以及线性度都未经校正,而覆盖在CCD上的Byer彩色滤光片的通光特性也存在着相当的不一致,镜头的瑕疵、黑圈、畸变等都未经校正,输出的图像和数据还经过了相机内部图像处理引擎的污染,这些不可控的因素大大增加了原始数据的不确定性。

原始数据不可靠,校正效果自然不理想。而用精度不足的采集设备来校正原始均匀度较好如分光比1:1.1的屏,就好比用最小刻度为毫米的尺子来量头发直径,怎么可能测量得准,校正出效果呢?

3.3 校正后区域/箱体出现边缘亮暗线或亮带,显示白平衡时出现边缘亮度差或色差

这种现象一般有两种成因,都在于采集系统。一是光学系统的黑圈、畸变、透过率与光谱响应等未经校正;二是对于原始数据的边缘修正不理想。

光学系统未经校正,会使得采集的数据呈现出边缘暗中心亮的系统误差,导致校正后边缘亮度高于中心亮度,出现边缘的亮带。

高速采集时通常是一个区域或箱体的灯点同时点亮时测量,因为中心区域灯点周边杂散光的影响,会让采集到的数据呈现边缘灯点亮度低于中心灯点亮度的现象,在校正后就会出现边缘的亮线。逐点校正的专业采集系统必须对此进行修正,修正的不足或过度就会产生采集区域或箱体边缘的亮线和暗线。

而显示白平衡时的边缘亮度差或色差则来源于RGB三色边缘与中心区域的亮度差总和与比例。

3.4 校正后显示屏出现区域/箱体间亮度差

由于显示屏上灯点太多,不可能一次采集完全部数据,只能分区域或分箱体采集。而校正后显示屏则可能出现采集区域或者箱体之间的亮度差。

这种亮度差的产生源于两个方面:一是采集设备的稳定性不佳;二是分区域或分箱体采集时环境条件不一致;稳定性不佳是设备问题,导致原始测量数据误差;而环境条件不一致则是流程设计和环境条件控制的问题。

采用数码相机校正,稳定性完全没有保障,对于同样条件下点亮的显示屏,采集到的数据却每次不同,忽高忽低,校正后的箱体间自然会有亮度差。正是因为这种采集设备的缺陷,数码相机采集方案始终无法解决工厂模式逐箱体校正后箱体间的亮度差问题。

而采用稳定性满足需求的高精度专业采集设备,依然需要优化流程设计和严格控制环境条件的稳定一致,才能避免区域/箱体间的亮度差出现。常见的环境因素包括:

1)控制系统的参数设置变化

2)环境光变化

3)屏体温度变化

4)电源输出变化

上述环境条件的变化都会引起显示屏原始亮度的变化,如果不能加以控制,就会导致被测物理量本身的不稳定,源头不稳定,即便是采用高稳高精的采集设备,也无法得到稳定一致的校正结果。也是为保证被测屏亮度处于稳定状态,逐点校正流程要求在屏体充分老化后进行。

上述环境因素中,最难控制的是屏体的温度一致。因此工厂常见的有两种校正流程,一是冷屏校正,即箱体或指定区域从黑屏状态点亮后立刻测量;二是热屏校正,即将屏点亮一段时间,让温度与亮度都处于一个稳定状态后再测量。

3.5 校正2R1G1B的屏时,红色校正效果不佳,远逊于绿色和蓝色

2R1G1B的屏校正的前提是:采集系统能够识别处理这种像素排布方式,正确输出数据。在此前提下,出现红色校正效果不佳的现象,原因在于显示屏本身及控制系统能力的局限。

对于2R1G1B的实像素显示屏,一个像素中的2颗红灯是由一个驱动芯片管脚同时驱动的,这就意味着2颗红灯尽管亮度不同,却只能应用同一个校正系数,只能将2颗红灯的平均亮度校正到目标亮度值上。这种校正对于均匀度的改善可以说是隔靴搔痒,自然达不到理想效果。曾经的实测数据中,红绿蓝三色原始均方差均在8%左右,校正后,绿蓝两色均方差分别达到1.2%和1.4%,而红色均方差只能达到4.8%。

而对于2R1G1B的虚拟屏来说,一个像素中的2颗红灯是独立驱动的,因此如果控制系统能够读取每个像素4个校正系数(R1, R2, G, B),并正确应用,红色是可以达到理想的逐点校正效果的。但当前大多数通用控制系统还只能读取并应用每像素3个校正系数(R,G,B)的校正数据,无法实现对虚拟屏的校正。

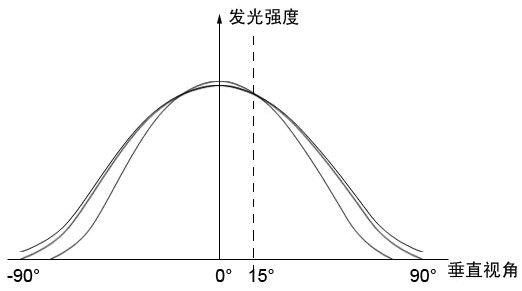

逐点校正只能通过控制驱动来改变LED的法线光强,却无法改变灯点的光强分布特性。假定图四中示意的三颗LED灯点位于同一水平线上,即垂直视角相同。当采集机位视角为偏离法线方向15°时,校正后三颗LED灯点的光强分布如图五所示:

(图五)

可以看到,校正后,在采集机位同样视角15°观看,灯点亮度相同,均匀性良好,但偏离校正位置,在不同的视角观看时,因为光强分布的视角特性的不一致,灯点亮度出现差异,偏离越远,差异越大,显示屏均匀度自然也就随之下降。

而原始LED灯点的视角越大,一致性越好,均匀度下降的幅度也就会越小,校正后可保持良好的均匀度的观看区域也就越大。

此外,显示屏的面罩翘曲、安装平整度不佳等因素也会使得偏离校正点,均匀度下降。

3.7 校正后中高亮度显示时效果好,显示低灰时均匀度恶化

显示低灰时,均匀度不佳,甚至比不校正时更差的原因在于控制系统和驱动芯片。

采集系统在高亮时采集数据,得出校正系数后,交由控制系统和驱动芯片共同完成对LED灯的灰度/亮度控制。这个控制过程中,控制系统的起辉灰度、线性度,灰度控制精度,伽玛校正的实现方法等都会影响到显示屏校正后的低灰表现。而有些驱动芯片在低灰显示时,管脚间的输出不一致,呈现出规律性的变化。这些都会让校正后的效果在低灰时出现各种各样不理想的现象。

以下简单列举几种较常见的校正后低灰问题及原因:

1) 在起辉灰度级的附近,部分灯点亮,部分灯点不亮;

原因:部分灯点经过校正系数的运算已低于控制系统的起辉点,无法点亮;

2) 在个别灰度级别上,部分灯点亮度跃升,导致均匀度比不校正更差;

原因:控制系统的伽玛表部分级别存在阶跃,且校正系数的运算与灰度控制精度不足。

3) 低灰时,屏上与管脚布线方式相对应出现周期性的条纹。

原因:低灰时驱动芯片管脚间的输出电流差异。

3.8 校正后RGB单色看均匀度良好,显示白色时有模块级严重色偏

两种可能性,其一是模块间存在色度差;其二是电源负载能力不足,造成部分模块工作不正常。

3.9 冷屏状态采集,当屏体温升后出现规则条纹、色块或色偏

这种现象的原因在于屏体散热不充分,热分布不均匀。该现象的详细分析案例可参见《LED屏显世界》2010.5 《热分布对显示均匀性的影响》。

3.10 逐点校正后良好的均匀度效果能维持多久

最后这个问题可以说是所有应用逐点校正技术的厂家和客户都极为关注的。然而,这却是与逐点校正关联性最小的一个问题。

从理论出发,校正后均匀度随时间下降的根本原因就是LED灯的光衰和灯点间光衰速度的差异。灯点的光衰与屏的工作状态相关,灯点间的光衰速度差异与led封装工艺水平相关,也与LED屏的使用习惯(如显示内容是动态视频还是固定白底画面)有关。

事实上,在良好的工作条件下,如小工作电流、良好的散热,以及经常处于动态视频播放的使用状态,LED的光衰是极为缓慢和微小的,也正因如此,LED屏寿命可达10年,而LED的寿命并不是指从点亮到死灯的时间,而是指LED光强衰减到原始光强的一半的时间。

第四章、结束语

综上所述,逐点校正是一个系统工程,影响逐点校正效果的因素很多。只有正视问题、究根溯源、对症下药,逐步完善逐点校正的各个技术环节,这包括采集设备、控制系统、驱动芯片、显示屏的设计、结构、工艺材料等硬件部分,也包括校正流程、方法等软件部分,才能把存在的问题一一解决,发挥出逐点校正技术的威力与潜力,以完美的显示品质来提升LED屏中国制造的国际形象与高端市场竞争力!

上一篇:人性化安全的应急灯LED手电筒