谈数字电源设计与实现的技术问题

来源:OFweek 作者:—— 时间:2012-02-16 13:34

一、什么是数字电源,跟模拟电源最本质的区别?

本人认为,所谓数字化电源的本质在于电源对输出电流/电压的PWM调节是由数字芯片按照一定的数字控制方式和算法产生,这是数字电源的最本质特征.那些扩充了8位、16位单片机来提供数字输入输出操作界面、远程通讯接口但是电源的PWM调节还是依赖模拟电源调制芯片的电源,只能说它们长了个数字电源的脸,但是没有数字电源的“芯”。

二、数字电源实现的技术瓶颈问题有哪些?

本人认为,目前数字电源依然存在高速/高精度的ADC技术问题(数字电源反馈输入);高速/高精度的电源PID调节或者其他算法的PWM调节;高速/高精度的PWM输出问题(数字电源DAC输出)。

很多的32位DSP/ARM片内的高速10位、12位ADC,作为高速ADC采集可用于高频开关电源,但是其信号输入范围一般是0~3.0/3.3V,工业现场通常的模拟输入范围正负10V却没有任何一款DSP或者ARM片内ADC能解决,只能在外端加入信号调理电路.ADI等少数几家著名的模拟器件厂商的产品目录中虽然有完全符合高速、高精度(16bit~18bit)、输入信号范围正负5V到正负10V的ADC产品,但是在中国大陆却极少见到成功的产品应用纪录,这其中的问题恐怕只有正在调试这些器件的工程师们心里面清楚。

高精度的电源PID调节或者其他算法的PWM调节在目前流行的32位DSP或者ARM处理器看来并不是个问题,但是如果要加上高速两个字,很多软件工程师恐怕就要皱眉头了。以TI运动控制领域的当家花旦TMS320F2812为例,如果电源设备的开关频率达到300KHz,在150MHz的系统频率下,留给软件工程师的任务是在500个DSP指令周期内完成ADC输入数据处理、电源PID函数调节等实时性要求最为苛刻的任务。如果要想避开电力电子器件在周期开通/关断时造成的谐波,ADC在器件开通的中间时刻采样,那么计数器采用UP-DOWN方式计数在计数周期值处同步触发ADC采样,这个时候软件工程师的可利用DSP指令周期就只剩下可怜的250个了,电源PWM调节任务相当艰巨!

如果说ADC问题可以外扩高速、高精度器件解决,电源PWM调节可以选用更高速度的DSP/ARM/FPGA来完成,那么最后一个高速/高精度的PWM输出问题,也就是高速数字PWM的分辨率问题,就只能靠提供DSP/ARM/FPGA的国际大厂商解决了。其实数字PWM的分辨率在开关电源的中低频范围内不成问题(这也是TI的C28X DSP能在电机驱动、变频器等领域大行其道的一个重要原因);但是到了高频开关电源,或者高精度电源领域,这个问题马上就变得很突出了。为什么高频、高精度数字开关电源国内依然是一片空白,大家用数字PWM分辨率的计算公式算一算会很清楚。

三、数字化到底有什么好处?为什么要搞数字化?有什么地方是模拟方法做不到的吗?

很多人说,我对电源的要求很低,不需要它有那么高的指标和特性——这种要求不高的应用目前还是数字电源的禁区。

上一篇:电源逆变器原理与解决方案

下一篇:LED背光源亮度均匀性的研究

- •【会议议程】12月19-21日2022(十四届)传感器与MEMS产业化技术国际研讨会(暨成果展)佛山南海瞻云酒店召开2022-12-16

- •FORESEE XP1000 PCIe SSD开启Gen3后时代发展之路2021-08-02

- •FORESEE工规级SSD应用宽温技术,加速智能工业场景落地2021-07-21

- •基于J750EX测试系统的SRAM VDSR32M32测试技术研究2017-09-05

- •Vishay检查表: 采用安规电容防止过载的12点注意事项2017-07-28

- •汽车系统的USB供电2017-06-08

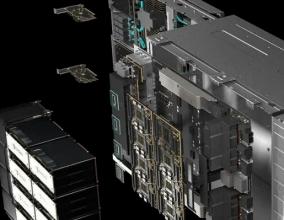

- •适用于 FPGA、GPU 和 ASIC 系统的电源管理2017-05-11

- •一文读懂SPI串行外设接口2017-04-27

- •TLV3501滞回比较器电路设计2017-04-14

- •ZigBee无线呼叫系统硬件电路2017-04-05