令人惊叹的原子级别精准控制!原子层刻蚀工艺开创极小型全新半导体器件新时代

随着智能手机和其他互联设备的蓬勃发展,市场不断追逐着尺寸更小、功能更强大的芯片,而对复杂的集成方案以及新型的元器件结构的需求也随之增长。事实上,当前的先进芯片已经可以实现极小的器件结构,其关键尺寸(CD)仅约 50 个原子大小。

古希腊哲学家德谟克利特(公元前 460-370 年)是最早提出基本粒子概念的人,他称这种粒子为“atomos”(原子)。他当年可能从未料到,有朝一日,某些器件会因尺寸极小且结构复杂而必须采用原子级工艺进行加工。

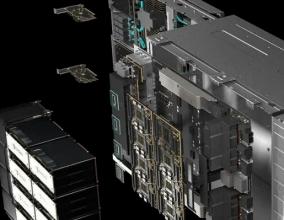

原子层刻蚀 (ALE) 是一种用于去除超薄材料层的工艺,多用于制造上述先进芯片。在本文中,我们将简单回顾一下传统等离子刻蚀技术,随后探究原子层刻蚀的工作原理及其优势。

等离子刻蚀基础知识

等离子刻蚀是芯片制造的关键工艺之一。如你所想,刻蚀这一工艺的目的是选择性地去除部分材料,以获得期望的器件结构——就像是雕刻家创造雕塑一样。

刻蚀工艺一般可分为两类:导体刻蚀和电介质刻蚀,具体使用哪种工艺取决于要去除的材料的种类。导体刻蚀适宜于导电材料的塑形,而电介质刻蚀则被用于在绝缘材料上雕刻图案。

无论采用导体刻蚀还是电介质刻蚀,通常都会使用掩模,在去除暴露区域材料的同时保护硅片上的部分区域。

正如其字面含义,等离子刻蚀工艺会用到等离子体——一种包含带电粒子(离子)、自由基(中性粒子)和其他粒子的高能气体。在很多刻蚀应用中,人们通过向某种含有高化学反应性元素(如氟)的气体进行高频放电来产生等离子体。

经过多年的研究,如今的复杂等离子刻蚀工艺能够同时利用化学反应和物理过程去除多余材料,而科学家们研发出的尖端技术能够很好的控制这一工艺过程。

等离子刻蚀面临的挑战

近几十年来,等离子刻蚀技术已取得了长足发展。利用等离子刻蚀技术,人们得以准确地雕刻器件结构,从而为晶体管尺寸的缩小以及性能的提升提供了保障。

但是,当前的先进芯片关键尺寸更小,有些还具有三维结构(如FinFETs和3D NAND),这无疑对当前的等离子刻蚀技术提出了挑战。

均匀性一直是刻蚀工艺的一大考量。关键器件结构尺寸的允许工艺误差一般约为其自身尺寸的10%。例如,宽度为 10nm 的晶体管栅极结构,其允许误差仅为 1nm,相当于3至4个原子层。

随着结构尺寸的不断缩小,人们需要尽可能地降低由各种原因导致的工艺误差。不同尺寸的结构在刻蚀中的速率差异是误差产生的重要原因之一。这种深宽比相关刻蚀(ARDE)会导致高深宽比结构的刻蚀速率要比低深宽比结构的刻蚀速率低。

另一项挑战则在于,刻蚀工艺需要在去除目标材料的同时,完好地保留下一层材料。

例如,一个薄膜堆栈由多层材料组成,我们可能只要去除最上面的那层(材料 1),而同时不能去除或损坏下层(材料 2)。材料 1 和材料 2 的刻蚀速率比称为“选择比”,很多刻蚀工艺都要求具有极高的选择比。

第三项挑战在于,当达到期望的深度之后,等离子体中的高能离子可能会导致硅片表面粗糙或底层损伤,这是需要极力避免的问题。对于最先进的芯片,工程师们需要对上述参数进行更严格的控制,以期获得原子级高保真度。

原子层刻蚀(ALE)

原子层刻蚀(ALE)是一种能够精密控制被去除的材料量的先进技术。实现这一技术的一大关键在于将刻蚀工艺分为两个步骤:改性(步骤 A)和去除(步骤 B)。第一步对表面层进行改性处理,使其在第二步中能够被轻易去除。每次循环只去除薄薄一层材料,可重复循环直至达到期望的深度。

让我们以硅片上的原子层刻蚀为例,对 ALE 的原理进行解释。

首先,氯气 (Cl2) 被导入刻蚀腔,氯气分子吸附于(或者被吸收入)硅材料的表面,形成一个氯化层。这一改性步骤具有“自限制性”:表面一旦饱和,反应立即停止。

接着,清除刻蚀腔中过量的氯气,并引入氩离子 (Ar+)。这些离子轰击硅片,物理性去除硅-氯反应后产生的氯化层,进而留下下层未经改性的硅表面。这种去除过程仍然是有自限制性的,因为一旦氯化层被全部去除后,该过程也将终止。

上述两个步骤完成后,一层极薄的材料就能被精确地从硅片上去除。

原子层刻蚀(ALE)的优点

除了能提供精准刻蚀的光滑表面外,原子层刻蚀还有其他几项优点。对于芯片制造而言,ALE 一项最重要的价值在于,这种技术能够实现定向刻蚀(仅在一个方向上)或各向同性刻蚀(在所有方向上)。

如果改性或去除步骤中的任意一个是定向的,则 ALE 工艺也将是定向的。以上述硅片上的原子层刻蚀为例,虽然氯化(改性)步骤是各向同性的,但氩离子(去除)步骤是定向的,因此只去除了水平表面上的材料。如要实现各向同性刻蚀,则改性和去除步骤都必须为各向同性的。

ALE 的另一大优点在于,即使深宽比不同也可获得等量刻蚀,这最大限度减少乃至消除了深宽比相关刻蚀效应 (ARDE)。

在传统等离子刻蚀中,宽度不同的结构有可能呈现不同的刻蚀深度。这是因为在高深宽比(深且窄)的结构中,关键反应性粒子更难到达结构底部,进而导致刻蚀速率更慢。

与传统等离子刻蚀相反,在原子层刻蚀中无论结构深宽比如何,每个循环只去除一层材料,而改性步骤和去除步骤都只在表面材料全都得到处理后才会停止,这种自限制性能够使被加工的不同结构具有相同的刻蚀深度。

对 ALE 的需求日益增长

随着器件尺寸的不断缩小,芯片制造商需要持续提高制造工艺的精度,而可用于导体刻蚀和电介质刻蚀中的ALE工艺为整体工艺精度的提高提供了解决方案。

但值得注意的是,原子层刻蚀在芯片制造领域并没有取代传统等离子刻蚀工艺,而是多被应用于目标材料去除过程需要原子级精密控制的情况下。

例如,当今制造环节正在使用 ALE 来实现自对准接触:定向刻蚀和高选择比使接触轮廓得到高度精准的加工,且避免了对邻近间隔层的损伤。

ALE工艺能够实现令人惊叹的原子级别的精准控制,它在不远的将来或许能够帮助我们实现当下全然无法想象的创新器件结构和新型的集成方案。

关注电子行业精彩资讯,关注华强资讯官方微信,精华内容抢鲜读,还有机会获赠全年杂志

关注方法:添加好友→搜索“华强微电子”→关注

或微信“扫一扫”二维码

上一篇:存储器需要一场新的技术革命

- •低空经济:“万亿产业”背后的“芯”引擎2025-11-26

- •下游客户重复下单有隐患,半导体市场反转三大关键2021-05-06

- •NB-IoT将通过这些应用改变你我的生活2018-04-19

- •万物互联时代正在来临,大热的NB-IoT是什么?2018-04-19

- •薪水高涨!AI领域的人才争夺进入白热化阶段2017-11-01

- •苹果将弃用高通基带,全面转向联发科和Intel?2017-11-01

- •BAT都在做汽车操作系统,但能改变汽车产业吗?2017-11-01

- •eFPGA与FPGA SoC,谁将引领下一代可编程硬件之潮流?2017-10-31

- •张忠谋谈台积电与大陆晶圆厂的关系:不会此消彼长2017-10-31

- •三星考虑扩大DRAM产能,存储缺货终成过去?2017-10-31