台积电、三星迅速追赶英特尔,代工制造站稳塔尖

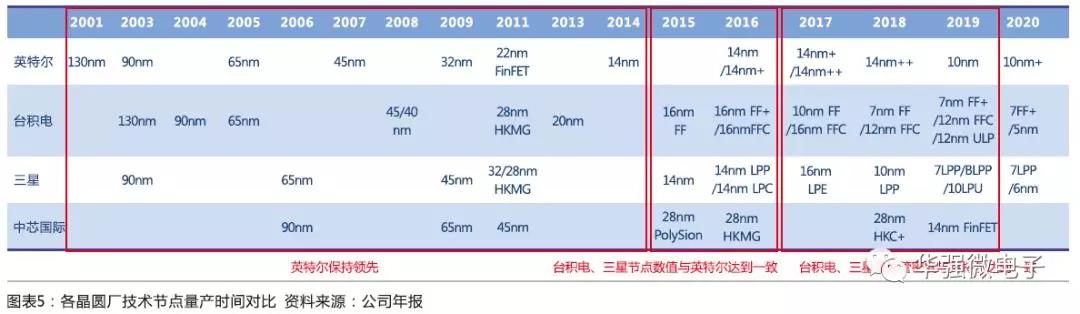

纵观发展历史,传统龙头英特尔“两年一代”不再延续,14nm节点已停留4年。英特尔是PC时代领导市场的半导体传统龙头,其在2007年宣布了著名的“嘀嗒”(Tick-Tock)战略模式。“嘀嗒”意为钟摆的一个周期,“嘀”代表芯片工艺提升、晶体管变小,而“嗒”代表工艺不变,芯片核心架构的升级。一个“嘀嗒”代表完整的芯片发展周期,耗时两年。按照tick-tock的节奏,英特尔可以跟上摩尔定律的节奏,大约每24个月可以让晶体管数量翻一番。2015年左右,英特尔宣布采用“架构、制程、优化”(APO,Architecture Process Optimization)的三步走战略。这意味着英特尔每36个月晶体管才会翻一番。事实上英特尔自2015年起已在14nm节点停留约4年时间,从Skylake(14nm)、KabyLake(14nm+)、CoffeeLake(14nm++),到2018年预计推出的14nm+++,维持更新14nm制程。英特尔的10nm原计划2016年推出,但经历了多次推延,预计2019年面市。

台积电、三星快速追赶,跟上摩尔定律步伐。台积电和三星凭借晶圆代工后来居上,获得智能手机时代苹果、高通等大客户。在英特尔宣布三步走战略的2015年,三星宣布正式量产14nmFinFET,随后台积电于2015下半年量产16nmFinFET工艺。尽管两家厂商的节点命名相对自由,但在节点标号上已经与英特尔平起平坐。此后四年英特尔反复升级14nm节点,10nm经历多次跳票。三星、台积电则于2017年量产10nm工艺,并且台积于2018年率先推出7nm工艺,执棒跟上摩尔定律步伐。

台积电先进制程是业绩成长核心,营收占比近38%,28nm以下占比超过50%。2016年、2017年台积电28nm及以下先进制程占收入比重分别为54%、58%,2018Q2这一比重增长为61%,预计这一趋势将会持续。近几年来看,如果剔除最先进制程的收入,其余部分收入基本处于平稳下降的趋势,可见最先进制程贡献了公司主要的收入增长。更新制程的出现,对于原有制程形成一部分替代,故原有制程总体表现为平稳下降。台积电作为行业龙头公司,制程技术的持续推进成为巩固行业地位以及保持收入持续增长的必要条件。

2019年三大厂商技术水平相当,台积电占据先发优势

2015年起国际半导体路线图不再更新,厂商节点命名更加随意。国际半导体技术发展路线图(ITRS)是由五个主要半导体制造国家和地区(美国、欧洲、日本、韩国、中国台湾)相关协会资助的组织,每年组织半导体产业专家组成的工作小组进行数次讨论并发布报告,对产业研发方向提出建议。但自2015年起国际半导体路线图ITRS宣布不再更新,组织更名为国际元件及系统技术路线图(IRDS),发布报告内容不再偏重芯片运算速度与性能,而偏重终端设备的需要。从28nm节点左右开始,厂商在节点代号的命名出于营销考虑变得更加自由,台积电与三星节点之间没有明显迭代关系,英特尔则始终贯彻摩尔定律的规则为新制程节点命名。

同样命名为14/16nm、10nm节点,英特尔实际性能明显领先。从晶体管密度、栅极间距、最小金属间距、鳍片高度、栅极长度等指标来看,英特尔的14nm、10nm节点均显著优于台积电、三星同节点技术。14/16nm方面,2014年发布的英特尔14nm节点每平方毫米3750万个晶体管,台积电16nm节点约为每平方毫米2900万个晶体管,三星14nm节点约为每平方毫米3050万个晶体管;英特尔14nm节点栅极长度24nm优于台积电栅极长度33nm及三星栅极长度30nm。10nm方面,英特尔晶体管密度每平方毫米1.008亿个,台积电10nm节点晶体管密度每平方毫米4810万个,三星10nm节点晶体管密度每平方毫米5160万个;英特尔14nm节点栅极长度约18nm优于三星栅极长度约25nm,英特尔14nm节点鳍片高度53nm优于三星鳍片高度49nm及台积电鳍片高度约44nm。此外,英特尔各项指标均与IRDS路线图同节点标准基本相符或更优。

英特尔14nm≈台积电、三星“12nm”(即略逊于10nm);英特尔10nm=三星7nm=台积电7nm+(2019 EUV)(略高于台积电初代7nm)。从晶体管密度来看,2014年发布的英特尔14nm节点为每平方毫米3750万个晶体管,略低于台积电每平方毫米4800万及三星每平方毫米5100万水平。英特尔10nm节点晶体管密度为每平方毫米1.008亿个,三星7nm节点为每平方毫米1.0123亿,基本持平;而台积电宣称初代7nm节点晶体管密度为16nm节点的约3倍、10nm节点的1.6倍,由此推算每平方毫米约8000万个晶体管,略低于英特尔10nm节点水平;而2019年台积电采用EUV工艺的N7+节点也有望量产,披露晶体管密度提升20%,由此计算晶体管密度达到每平方毫米1亿个左右水平,将与英特尔、三星2019年量产工艺基本一致。

台积电7nm分两步走,初代非EUV工艺已于2018年量产,EUV版7nmplus预计2019年量产,与三星7nm、英特尔10nm同级。台积电7nm节点较两代前的16FF+带来35%速度提升或功耗减少65%、晶体管密度增加3倍;相较于10nm节点带来20%速度提升或功耗降低40%、晶体管密度1.6倍。相比之下采用EUV的N7+节点将额外带来晶体管密度20%提升、10%功率减少、而没有速度提升。2018年8月份用于N7+节点的EDA软件认证已经就绪,台积电预计2019年初EUV版7nm开始爬坡。未来5nm节点相较于非EUV的7nm节点,预计晶体管密度提升1.8倍,功率减少20%,速度提升15%,或在极低阈值电压(ELTV)下速度提升25%,台积电目标2020年实现5nm量产。

2019年三大龙头工艺水平实际并驾齐驱。尽管命名有差别,三大厂商技术水平总体是并驾齐驱的,从各项指标来看,2019年预计量产的台积电7nmEUV版节点(N7+)、三星7nm、英特尔10nm各项参数均基本相近,主要区别在于台积电、三星采用EUV制程打造而英特尔仍采用ArF193i多重图形化技术。台积电目前初代7nm(未采用EUV)已经量产,是市面已量产的最先进制程,时间上具有先发优势,该优势至少保持到2019年竞争对手量产,并且2019年台积电仍有望率先量产EUV版制程,保持先发优势。台积电预计2018年7nm芯片量产有超过50个流片,包括CPU、GPU、AI加速芯片、矿机ASIC、网络、游戏、5G、汽车芯片等。

以当前时点来看,台积电略占上风,未来关键看英特尔10nm量产进度。就目前已发布技术来看,英特尔持续更新的14nm技术与台积电10nm技术大致同级,目前台积电已量产的7nm制程显著优于英特尔的14nm制程。而英特尔推迟到2019年下半年量产的10nm技术预计与台积电的2019年上半年量产的EUV版7nm制程大致相当。由此可见,目前台积电相较于英特尔在量产时间上略占上风,而实际技术储备差别不大,未来关键看英特尔10nm量产进度:若英特尔10nm如期于2019年下半年量产,台积电与英特尔同级别产品量产时间差别在半年以内;若英特尔10nm进度进一步推迟,将无疑大幅利好台积电。(责编:振鹏)

本文为华强电子网原创,版权所有,转载需注明出处

关注电子行业精彩资讯,关注华强资讯官方微信,精华内容抢鲜读,还有机会获赠全年杂志

关注方法:添加好友→搜索“华强微电子”→关注

或微信“扫一扫”二维码

- •英特尔:内存芯片短缺或将持续至2028年!2026-02-06

- •台积电Q4营收爆表!AI需求狂潮助力,营收大超预期!2026-01-14

- •突发!DRAM价格冲击70%,三星和SK海力士联手出击!2026-01-07

- •英特尔安装全球首台商用High-NA EUV光刻机!14A进程冲刺量产,制程革命近在眼前2025-12-23

- •突发!英特尔、AMD、德州仪器遭乌克兰平民诉讼!芯片“流向战场”引爆法律风暴2025-12-17

- •英特尔股价暴涨 — “昔日王者”能否东山再起?2025-12-04

- •突发!台积电数千晶圆瞬间报废,美国工厂单季利润暴跌99%2025-11-26

- •台积电被曝报复性开除员工?全球芯片巨头人事地震!2025-11-13

- •瑞萨携手英特尔,为英特尔全新酷睿Ultra 200V系列处理器 打造先进电源管理解决方案2024-10-24

- •三星NAND闪存芯片,涨价15~20%2024-03-14